English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Како производствената линија со четкан ротор со DC постигнува прецизно производство со висок волумен?

2025-12-11

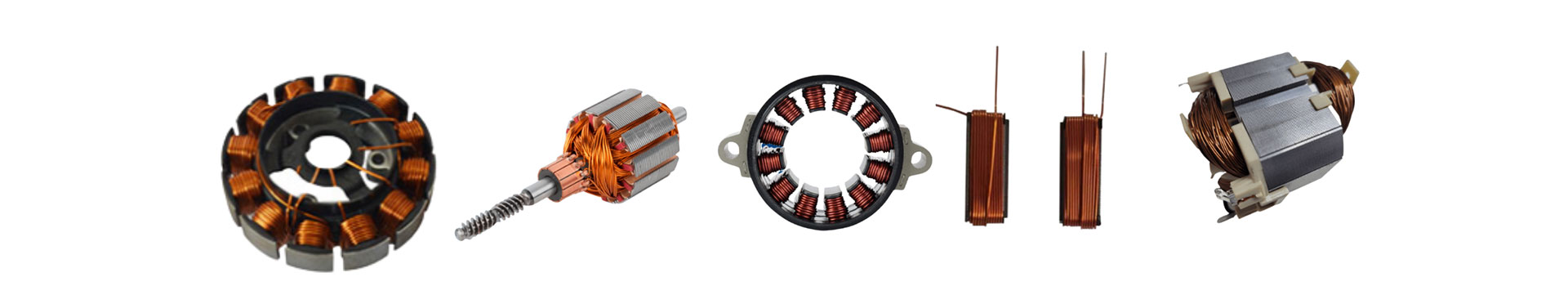

A Линија за производство на ротор со DC бранеае интегриран производствен систем дизајниран да ги автоматизира процесите на формирање, намотување, склопување, балансирање, мерење и тестирање потребни за производство на ротори на DC мотори во размер. Неговата основна цел е да обезбеди конзистентна геометрија на роторот, стабилен електричен излез, низок шум и повторливи перформанси низ илјадници или милиони единици.

За да се поддржи техничкото разбирање, следната табела ги сумира репрезентативните параметри на типична производствена линија со DC Brushed Rotor, прикажувајќи го типот на процесните станици, нивните способности и соодветната точност на мерењето. Овој преглед помага да се разјаснат инженерските карактеристики и оперативните способности кои ја одредуваат пропусната моќ, квалитетот и долгорочната продуктивност.

| Системска компонента | Клучна функција | Репрезентативни технички параметри | Вредност/способност |

|---|---|---|---|

| Станица за намотување на жица | Автоматизира намотување на серпентина | Опсег на дијаметар на жица | 0,10-1,20 мм |

| Брзина на намотување | 1500–3000 вртежи во минута | ||

| Модул за редење на каширане | Формира оџак на роторот | Толеранција на висина на оџакот | ±0,02 mm |

| Единица за притискање на вратило | Прецизно ги вметнува шахтите | Контрола на силата на притискање | Прилагодлив 1–3 kN |

| Комутаторски систем за заварување | Спојува калеми и комутатор | Метод на заварување | Опции за ТИГ/ласер/лак |

| Станица за динамичко балансирање | Обезбедува ниски вибрации | Точност на балансирање | ≤1 mg |

| Станица за електрично тестирање | Спроведува тестови за отпор и наплив | Напон за тестирање на пренапони | До 5 kV |

| Визија инспекциски систем | Открива површински и димензионални дефекти | Точност на препознавање базирана на вештачка интелигенција | ≥99% стапка на откривање |

| Систем за автоматско пренесување | Преместува единици низ станиците | Време на циклус по ротор | 3-7 секунди |

Следниве делови се прошируваат на тоа како овие системи функционираат заедно низ четири главни аналитички јазли, формирајќи структура на содржина со длабоко ниво од приближно 3000 зборови оптимизирана за производство, индустриска автоматизација и B2B технички читачи.

Како производствената линија со четкан ротор со DC воспоставува стабилност на процесот низ секоја производна фаза?

Производствената линија дизајнирана за производство на ротори со четкање со еднонасочна струја ја следи структурата на процесната архитектура изградена околу координирани механички, електрични и дигитални контролни системи. Стабилноста на оваа архитектура зависи од секвенционирањето на работниот тек, прецизноста на станицата и интеграцијата со контрола на квалитетот.

Како се одржува точноста на редење на ламиниране?

Редење со ламиниране е еден од првите критични чекори. Системот мора да осигура дека секоја челична ламинација е подредена и компресирана рамномерно за да се гарантира конзистентноста на магнетното поле. Модулите за редење се потпираат на фидери за вибрации, механизми за усогласување контролирани од серво и сензори за следење на висината. Тие овозможуваат континуирана корекција за време на работата, спречувајќи неусогласеност пред да се претвори во нерамнотежа или вибрации на роторот.

Како станицата за намотување обезбедува конзистентна геометрија на серпентина?

Геометријата на серпентина директно влијае на електричниот отпор, излезниот вртежен момент и производството на топлина. За да се спречат варијации, станиците за намотување користат серво мотори со повратна врска со затворена јамка, обезбедувајќи конзистентна напнатост во текот на целиот циклус на намотување. Затегнувачите на жиците ја регулираат силата на влечење, спречувајќи деформација или истегнување, додека програмабилните обрасци го одржуваат бројот на вртења и дистрибуцијата. Ова осигурува дека секој ротор ги исполнува електричните толеранции врз основа на барањата за дизајн.

Како автоматското заварување со комутатор ја подобрува сигурноста на електричната спроводливост?

Системот за заварување ги поврзува жиците од серпентина со сегментите на комутаторот. Системите за ласерско или лачно заварување се конфигурирани да одржуваат стабилна температура, длабочина на пенетрација и конзистентност на зрната на заварувањето. Сензорите во реално време ја следат температурата и континуитетот на заварот, спречувајќи ладни споеви или делумни спојувања. Со одржување на еднообразни споеви, системот ги намалува ризиците од дефект при работа на моторот со голема брзина.

Како балансирањето обезбедува долгорочни перформанси на роторот?

Динамичкото балансирање ги елиминира изворите на вибрации, осигурувајќи дека моторот работи тивко и го продолжува животниот век на лежиштето. Системот за балансирање со две рамнини ја мери распределбата на масата и автоматски ја коригира нерамнотежата преку отстранување на материјалот или микро-дупчење. Точноста на балансирање достигнува ≤1 mg, што ги исполнува стандардите за мали апарати, автомобилски актуатори и индустриски инструменти.

Како електричното тестирање го потврдува секој ротор пред склопувањето?

Станицата за тестирање обезбедува тестирање на пренапони, проверки на отпорот, мерење на изолацијата и верификација на континуитетот на колото. Тестирањето на пренапони до 5 kV открива дефекти на изолацијата кои се невидливи за визуелни или механички прегледи. Електричното тестирање потврдува дека секој ротор ги исполнува функционалните параметри пред да ја напушти линијата, спречувајќи скапи дефекти низводно.

Како автоматизацијата ги подобрува пропусната моќ, обезбедувањето квалитет и ефикасноста на трошоците?

Автоматизацијата е основата на модерното производство на ротори, овозможувајќи повисоки стапки на излез, а истовремено намалувајќи ги грешките во производството и интензитетот на трудот.

Како автоматизираната контрола на процесите ја намалува варијабилноста?

Секоја процесна станица комуницира преку централизирана PLC или индустриска платформа за компјутер. Сензорите собираат податоци за силата, вртежниот момент, затегнатоста и усогласувањето. Кога ќе се појави неправилност, системот ги прилагодува параметрите или го запира производството за да избегне неисправни серии. Оваа контрола на затворен циклус обезбедува предвидливи и повторливи резултати.

Како системите за инспекција на видот ги подобруваат стапките на откривање дефекти?

Оптичката инспекција открива гребнатини, гребнатини, деформации и отстапувања на димензиите. Со ≥99% точност на препознавање, системот за вид ја намалува зависноста од рачна проверка. Исто така, ги документира типовите на дефекти, овозможувајќи анализа на основната причина и постојано подобрување.

Како автоматизацијата ги намалува оперативните трошоци за производителите?

Автоматизацијата ја намалува рачната работа, ги намалува стапките на преработка, ја зголемува пропусната моќ и го намалува отпадот. Додека почетната инвестиција е повисока, долгорочната корист од трошоците произлегува од поголемата конзистентност, помалку принос, стабилен квалитет и предвидливо распоредување на производството.

Како линијата ја одржува следливоста за секоја единица?

Системите за следливост го означуваат секој ротор со сериски код поврзан со процесните податоци. Ова ја подобрува ревизијата на квалитетот, управувањето со гаранциите и усогласеноста во автомобилските и индустриските сектори кои бараат документирана историја на производство.

Како системот поддржува скалирање, приспособување и репери за производство подготвени за иднината?

Како што расте побарувачката за DC мотори во автомобилската индустрија, климатизацијата, домашните апарати, роботските играчки и индустриската опрема, производителите бараат производствени линии кои одговараат на чести промени во дизајнот и различни спецификации на роторот.

Како модуларниот дизајн овозможува скалирање на производството?

Станиците може да се додаваат, отстрануваат или надградуваат за да одговараат на целите на пропусната моќ. Производителите можат да се движат од полуавтоматски до целосно автоматски конфигурации како што побарувачката се зголемува. Оваа модуларност, исто така, го поедноставува одржувањето и го намалува времето на застој.

Како линијата се прилагодува на различни големини на роторот?

Прилагодливите тела, програмибилните шеми на намотување и флексибилните модули за монтирање на вратило обезбедуваат компатибилност со повеќе димензии на роторот. Оваа адаптација поддржува диверзификација на производи без да бара паралелни производни линии.

Како интеграцијата на напредните сензори го подготвува системот за идни надградби?

Производителите се повеќе прифаќаат предвидливо одржување, искористувајќи ги сензорите за вибрации, термалните камери и аналитиката на перформансите. Овие сензори овозможуваат рано откривање на абењето, помагајќи да се одржи високото време на работа.

Како дигитализацијата овозможува далечинско следење и оптимизација?

Индустриското поврзување овозможува контролни табли за перформанси во реално време, далечинско дијагностика на грешки и аналитика на производството. Тимовите можат да ги следат времињата на циклусот, стапките на отпад и условите на машината, овозможувајќи одлуки за производство водени од податоци.

Како може производителите да го применат овој систем за конкурентна предност и долгорочна оперативна вредност?

Линијата за производство на ротор со четкање со еднонасочна струја е стратешко средство наместо едноставна машина. Неговата вредност лежи во неговата способност да го поддржи проширувањето, да го подобри квалитетот на производот и да понуди предвидливи перформанси на конкурентни пазари.

Како линијата го подобрува задоволството на клиентите за долните производители?

Стабилните перформанси на роторот го намалуваат шумот на моторот, ја зголемуваат конзистентноста на вртежниот момент и ја подобруваат доверливоста на производот. Производителите имаат корист од помалку барања за гаранција и повисоки оценки на потрошувачите.

Како оптимизацијата на пропусната моќ го намалува времето на носење?

Со времетраење на циклусот пониско од 3–7 секунди по ротор, распоредот на производството станува попрецизен. Ова ја поддржува испораката навреме, особено за OEM и ODM клиентите во автомобилската индустрија и индустријата за апарати.

Како високата прецизност се преведува на репутација на брендот и раст на пазарниот удел?

Супериорниот квалитет на роторот ги подобрува перформансите на финалните производи. Ова ја зајакнува доверливоста на брендот и ги поддржува долгорочните односи со клиентите на конкурентните глобални пазари.

Најчесто поставувани прашања (ЧПП)

Како производната линија одржува постојан квалитет на намотување на серпентина низ долгите производни циклуси?

Линијата го контролира затегнатоста на намотувањето, брзината на ротација и бројот на вртежи преку серво-моторите со мониторинг во затворена јамка. Затегнувачите на жиците и сензорите за усогласување спречуваат отстапувања дури и при продолжена работа. Ова обезбедува униформа густина на серпентина, стабилен отпор и сигурен излез на вртежен момент за секој ротор.

Како се изведува балансирањето на роторот за да се елиминираат вибрациите и да се подобри издржливоста на системот?

Машините за динамичко балансирање ја мерат дистрибуцијата на масата користејќи анализа со двојна рамнина. Кога ќе се открие нерамнотежа, системот компензира со отстранување на материјалот или прилагодување на распределбата на тежината со голема прецизност. Овој процес обезбедува мазни перформанси, минимални вибрации и подолг животен век на компонентите.

Заклучок и Контакт

Линијата за производство со четкан ротор DC претставува целосно конструиран производствен екосистем кој интегрира механичка прецизност, електронска контрола и напредни технологии за обезбедување квалитет за да обезбеди високоволумен, конзистентно производство на ротори. Нејзините основни способности се во одржувањето на димензионалната точност, обезбедувањето стабилни електрични перформанси, намалувањето на оперативните варијации и поддршката на скалабилни производствени модели. Како што индустриите прифаќаат сè пософистицирани моторни апликации, важноста на доверливиот квалитет на роторот продолжува да расте. Системите опишани овде им овозможуваат на производителите ефикасно да ги исполнат овие барања додека се подготвуваат за идни подобрувања во автоматизацијата, дигиталната контрола и интелигентното одржување.

За организации кои бараат сигурни способности за производство на ротор,SHUAIRUI®обезбедува технички инженерски решенија прилагодени на различни индустриски сектори. За да ги истражите спецификациите, опциите за прилагодување или поддршката за интеграција на проектот, ве молимеконтактирајте со насза понатамошни консултации.